酸的使用行业特别广泛,不同的使用行业废酸中的污染物不径相同,因此不同行业产生的废酸的再生纯化工艺也不一样,针对废酸中的多种不同含量的重金属离子,我司采用苏纯特制强酸性重金属捕捉剂,配合反应捕捉设备,对废酸中的各类重金属离子进行络合反应沉淀,从而达到高效的去除率。对于特别的离子如硼和砷,以及对应其化合物等,采用特制耐酸性专用选择性纳米吸附剂去除,吸附剂和重复长寿命使用。针对其中含有的悬浮物和色度,以及可能由有机物引起的颜色污染物,采用公司研发的氧化性耐酸絮凝剂即可实现预处理氧化脱色反应,从而达到去除色度、悬浮物以及石油类和焦油类的效果。

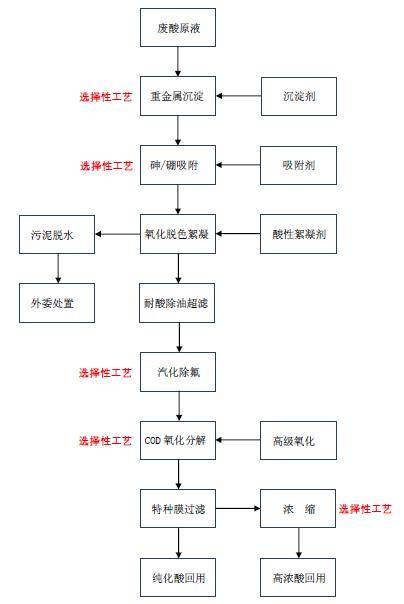

工艺流程

废酸中污染物种类多,各种污染物通过不同的工艺进行定制性选择去除。通过投加酸性重金属捕捉剂,使重金属沉淀去除,然后投加专用吸附剂去除硼和砷,然后进行氧化脱色絮凝去除废酸中的悬浮物和色度,之后进入耐酸级超滤膜深度过滤截留大分子污染物以及油性物(如石油类和焦油类),然后通过特定设备汽化提氟,分离酸中的氟离子,然后再进入高级氧化设备,利用强氧化分解氧化有机物为二氧化碳和水,降低酸中的有机物浓度至使用标准,然后进行最后的深度特种膜过滤,保证酸的纯净。如需要提高浓度,再进行酸浓酸,最终得到较高浓度的纯酸回用于生产。

再生工业稀硫酸达到《GB/T 534-2014》合格品标准

再生工业稀盐酸达到《GB 320-2006》合格品标准

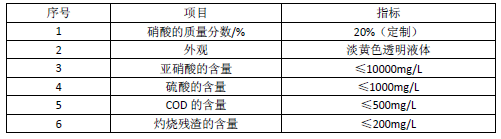

再生工业稀硝酸达到《GB/T 2091-2008》合格品标准

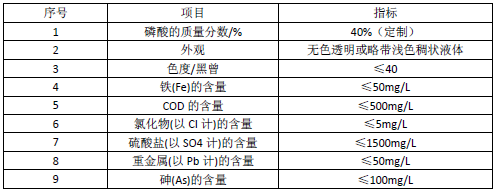

再生工业稀磷酸达到《GB/T 2091-2008》合格品标准

核心技术

1.拥有特制级耐酸专用药剂及吸附剂技术,可保证再生酸产品性能的稳定性;

2.拥有耐酸专用特种膜技术,可以有效承受20%浓度以下的各类酸的腐蚀,并保证膜元件稳定运行2年以上。

3.对废酸中的离子或有机物能实现选择的去除,保证纯化酸的有效成分,防止降低酸有效浓度。

4.无污染的高级氧化技术有效氧化有机物COD,防止再生酸受到有机物的污染。

系统优势

1.整体工艺采用的主要为物理法,对酸的纯化几乎不增加新的污染物离子。

2.系统运行成本极低,直接运行成本在9-19元/m3左右。

3.工艺包设备采用撬装标准化,占地面积小,模块化强,便于操作。

4.纯化酸出料指标稳定,合格品可达到副产酸的标准,优等品可达到国标工业酸标准。

5.系统采用全闭式运行,绝对保证运行安全性。

6.苏纯具有危化品经营许可证和易制毒化学品许可证,可销售再生的纯酸。

适用行业

1.钛白粉、硫酸、氯碱等化工生产行业

2.湿法冶金及矿山开采行业

3.染料生产行业

4.制药医药生产行业

5.半导体及相关产业链生产行业

6.其他用酸类的行业等

客户案例

案例一:某染料生产企业 处理量:400m3/d废硫酸

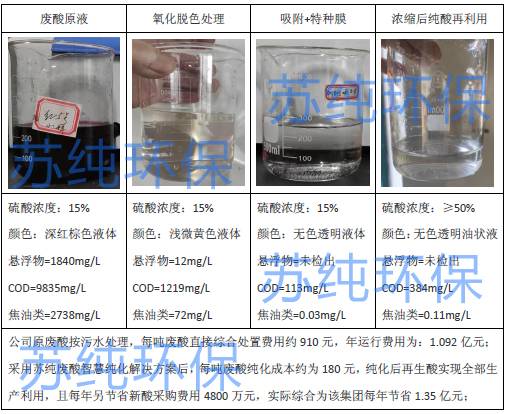

某染料生产企业,年营业收入上百亿元,集团染料事业部生产过程中使用大量的硫酸,每生产1吨染料成品需用硫酸2吨左右,但是只有10%左右的硫酸作为有效置换基进入反应,其余大部分是以低浓度(10%~30%)的稀废硫酸排出,产生的废酸中含有大量的染料分子残留物,COD类有机物,以及硝酸根等。

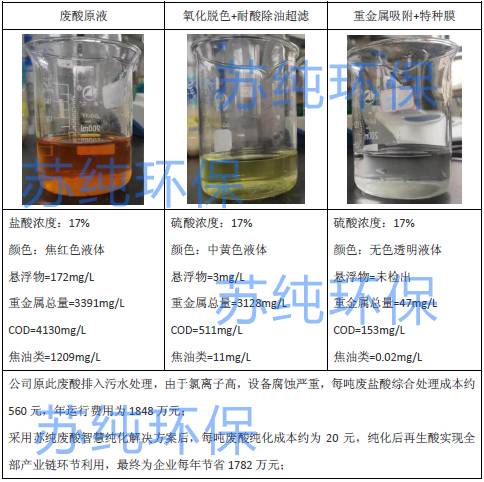

案例二:某化工生产企业 处理量:110m3/d废盐酸

某省级化工园区的化工企业,主要生产碱类、液氯、漂粉精以及氯化物化工原料等,公司氯化物产业链完善,原料生产环节中产生使用尾气吸收工艺,产生有低浓度约17%的废盐酸废液,由于是尾气吸收产生的废酸,导致此废盐酸中有大量的重金属、焦油类、飞灰悬浮物、色度以及有机物等各种污染物,成分及其复杂。