机械制造工业中,金属切削加工使用大量乳化液作为润滑冷却之用,乳化液经过一段时间使用后,就会变成废水排出。乳化液中主要含有机油和表面活性剂,是用乳化油根据需要用水稀释再加入乳化剂配制而成的。在机床切削使用的乳化液中为了提高乳化液的防锈性,还加入了亚硝酸钠等。

由于乳化剂都是表面活性剂,当它加入水中,使油与水的界面自由能大大降低,达到最低值,这时油便分散在水中。同时表面活性剂还产生电离,使油珠液滴带有电荷,而且还吸附了一层水分子固定着不动,形成水化离子膜,而水中的反离子又吸附再其外表周围,分为不动的吸附层和可动的扩散层,形成双电层。这样使油珠外面包围着一层有弹性的、坚固的、带有同性电荷的水化离子膜,阻止了油珠液滴互相碰撞时可能的结合,使油珠能够得以长期地稳定在水中,成为白色的乳化液。 原水指标:COD≥50000mg/L;SS≥4000mg/L;油类≥1500mg/L; 目前行业普遍传统处理方法为化学破乳法,药剂成本高昂,产泥量大。以每日100吨废水为例,一年药剂费用将近60万-80万,每吨水的处理费用将近20-50元(含固废处理费用),运行成本极高,且化学法对技术工艺控制要求高。 我司充分针对业主对运行成本控制的需求,本项目采用电氧化+化学混凝+气浮+生化工艺,具有运行成本低廉,经测算10-12元/吨(含固废处理费用),运行成本相对传统方法极低。

A化学原工艺法 B新化学工艺法 C电氧化化学工艺法 原水3%-8%的高浓度乳化液废水(300ml) 性状:浑浊、浓度稠、乳白色 300ml原水 300ml原水 300ml原水 强碱破乳后/电氧化后 性状:颜色变深 投药量:1.4g固体破乳剂 性状:颜色变深 投药量:1.4g固体破乳剂 性状:颜色变淡绿色 苏纯SC-H超高频电氧化系统处理15min 混凝反应后 投加PAC混凝剂后,起混凝反应 投药量:6g原混凝剂固体 投加新型混凝剂后,起混凝反应 投药量:4g新型混凝剂固体 投加PAC混凝剂后,起混凝反应 投药量:0.6g原混凝剂固体 絮凝沉淀 清液清澈、絮团大,但泥量多 产绝干泥:7g(烘干无水份) 清液清澈、絮团大,但泥量大 产绝干泥:6g 清液清澈、絮团大,泥量少 产绝干泥:1.5g 清液COD 2750mg/L 2950mg/L 1950mg/L

经跟踪运行,出水效果稳定。

大量客户案例:

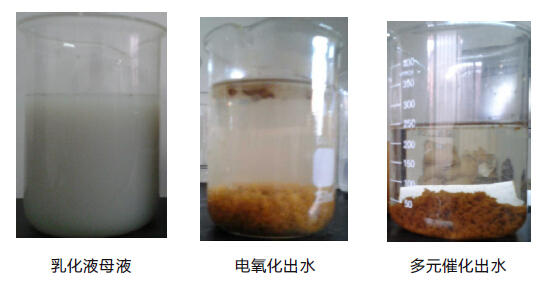

企业行业 乳化液类型 母液COD 电氧化出水 二级催化出水 南京某外资工具制造企业 浓度、悬浮物较低;油类较高 ≤15000mg/L 1920mg/L 去除率:87.20% ─ 苏州某外资机械制造企业 浓度、悬浮物较高,油类含量较低 ≤80000mg/L 8032mg/L 去除率:86.61% 5040mg/L 去除率:37.25% 中油南京某大口径钢管制造企业 浓度、悬浮物较高,油类较低 ≤50000mg/L 3785mg/L 去除率:92.43% ─ 中油西北某小口径钢管制造企业 浓度、悬浮物很高,油类较高 A:81300mg/L B:14500mg/L A:9022mg/L 去除率:88.90% B:1150mg/L 去除率:92.07% A:6030mg/L 去除率:33.16% B:─ 无锡某环保指点液废处理企业 浓度、悬浮物非常高,油类较低 103000mg/L 21000mg/L 去除率:79.61% 15000mg/L 去除率:28.57% 山东某国资发动机制造企业 浓度、悬浮物、油类非常高 205000mg/L 20900mg/L 去除率:89.80% 14500mg/L 去除率:30.62% 处理出水效果: 核心工艺简介:

苏纯SC-H超高频电氧化系统,是运用现代电化学理论,综合物理电场、电子、电压、电吸附、带电物质电极化理论和化学反应中的离子反应、氧化还原反应、催化氧化还原反应等相结合,形成独有的电极化电离化学反应污水处理机理。

苏纯SC-H超高频电氧化系统,在电控改进方面,运用了微电脑控制调制技术,采用了方波脉冲可调,极化高频疏密感应多电极均布技术。使得在电解液中的金属隔板,在极化高频感应下,形成瞬态交变感应电极,并进一步在水中的正、负离子电子之间产生脉动极化,从而有效地使得水中离子发生均布,正负电极上的离子积累不再发生。有效地解决了液体隔离钝化现象。

苏纯乳化液废水专项解决方案优点:

◆高度自动化处理,避免了因为水质波动和操作人员技术等不稳定控制因素所引起的工艺变化.

◆高浓度母液直接处理,不需要稀释.

◆整体工艺体积小,节省占地面积.

◆相对传统工艺,运行成本低,以COD=5万mg/L,SS=3000mg/L乳化液参考,运行成本仅 10-15元/吨

(含电费、药剂耗材费、固废处置费).

◆产泥量少,一般每吨产绝干泥2-5kg,比传统工艺的产泥量减少3-5倍.

◆由于自动化程度高,药剂量、产泥量少,所以易于管理,每班仅可1人操作管理.