在油田开发过程中不可避免会产生大量采油污水,而且随着石油开采时间的不断延长,采出水不断上升,有的甚至达到90%以上,污水处理量增加较快,给环境保护带来了巨大的压力。目前,对大部分石油企业来讲,采油污水处理工艺还是处于传统的技术,经过处理后的水质也很难达到国家外排标准和注水水质要求。

技术简介

油田开发过程中产出的水,洗井水,油田钻井,作业,机械冷却,和设备场地清洁水等油气田作业中所产生的工业废水中含有大量的Ca2+、Mg2+、CO32-及少量的H2S、原油和有机杂质,这些矿物物质及有害物质若未经处理就直接注入地层,经过系列的复杂化学反应,将可能导致油田企业的注水管、抽水管的腐蚀和结垢,进而影响到抽油机和注水井的作业。压裂油田或者气田的一种增产措施。压裂结束后注入地层的压裂液返回地面叫做压裂液返排。反出来的经过与地层的作用后的压裂液叫做压裂返排液。压裂作业完成后,约15%~90%的施工液体排至地面,水资源的大量消耗以及逐渐增多的废水污染问题日益明显。如何减少水资源的消耗量,合理处理油气田开发过程中产生的大量返排液,成为制约油气田规模开发的瓶颈之一。压裂返排液含有大量的化学添加剂、来自地层的重金属盐等,如果处理不当,会对环境产生较为严重的污染。

压裂返排液组成复杂,具有高黏度、高矿化度、高悬浮物等特点。衡量压裂返排液能否重复利用的关键是控制重新配制压裂液的合理交联时间以及提高压裂液交联耐温性能,使其达到携砂造缝的目的,从而最终实现提高水资源利用率、保护环境的目的。笔者通过引入特殊的离子处理剂,对返排液中影响压裂液性能的主要成分进行处理,使处理后的返排液水质达到重新配制压裂液的要求,进行压裂施工。

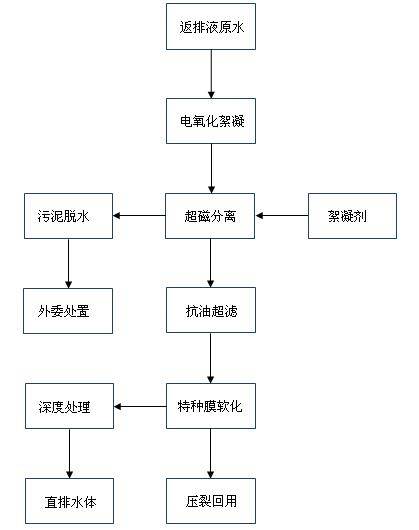

工艺流程

原水通过电氧化系统,氧化废水的同时,自产生絮凝机制,然后投加PAM实现絮凝反应,然后利用磁分离原理,快速实现沉淀分离,分离的絮凝污泥压滤脱水后外委。上层清液进入特种抗油超滤膜过滤油类,产生继续进入特种膜设备分离盐分和部分有机物,从而实现返排液回用标准要求。当产生余水时,切换至深度处理系统,经过零排放工艺技术,达到一级A直排标准。

返排液回用水质标准《NBT14002.3-20015》

核心技术

1.电氧化絮凝技术减少药剂使用量和固废产生量,同时降解COD;

2.特殊的破乳絮凝剂,能有效的分离废水中含有的油类;

3.超磁分离技术能实现极短1-2min停留时间内对SS絮团的沉淀和分离,大大节约占地面积;

4.特殊的定制特种膜能实现对水中硬度的软化,以及矿化度的分离。

5.深度处理后的直排水采用零排放技术,节能高效。

系统优势

1.占地面积小,一体化撬装式,适合移动工作站以及采油或采气平台使用。

2.处理效率高,耗材用量少,维护简单便捷。

3.自动化程度高,设备性能优异。

4.出水稳定达标,满足行业压裂回用水标准。

适用行业

1.陆地油田开采

2.页岩气开采

3.海上油田开采

客户案例

某央企采油公司,旗下有大量采油及页岩气开采平台,每个平台每天产生大量返排液废水,原先采用直接回灌方式,污染地下水的同时,也影响产油(产气)的质量,后来采用外委处置的方式,成本又太高,因此决定用苏纯撬装一体化设备处理。采用苏纯技术后,回用水运行成本约5-8元/m3,相对原外委处置的2000元/m3的成本,节省了99%。选用我司的设备解决方案后,我司设备的小巧以及高效率,完全契合平台化的场地需求,出水满足行业用水标准,运行成本也低廉,每年为客户节省大量的成本。